Chuyển Giao Công Nghệ

Chuyển giao công nghệ

Đông men – Nguyên nhân – Biện pháp khắc phục

Bản chất của đông men vốn là khái niệm men bị keo tụ được định nghĩa trong kỹ thuật sản xuất gốm sứ: Trong khuôn khổ của bài viết này tôi chỉ đề cập đến hiện tượng đông men (sự keo tụ của men gốm sứ), các vấn đề được nêu ra chủ yếu xuất phát từ thực tế sản xuất và sự lý giải bằng lý thuyết cũng được nêu ra ở dạng đã được thừa nhận. Để tìm hiểu chi tiết hơn các bạn tham khảo các tài liệu được tôi trích dẫn trong bài viết.

Bản chất của đông men vốn là khái niệm men bị keo tụ được định nghĩa trong kỹ thuật sản xuất gốm sứ: Trong khuôn khổ của bài viết này tôi chỉ đề cập đến hiện tượng đông men (sự keo tụ của men gốm sứ), các vấn đề được nêu ra chủ yếu xuất phát từ thực tế sản xuất và sự lý giải bằng lý thuyết cũng được nêu ra ở dạng đã được thừa nhận. Để tìm hiểu chi tiết hơn các bạn tham khảo các tài liệu được tôi trích dẫn trong bài viết.

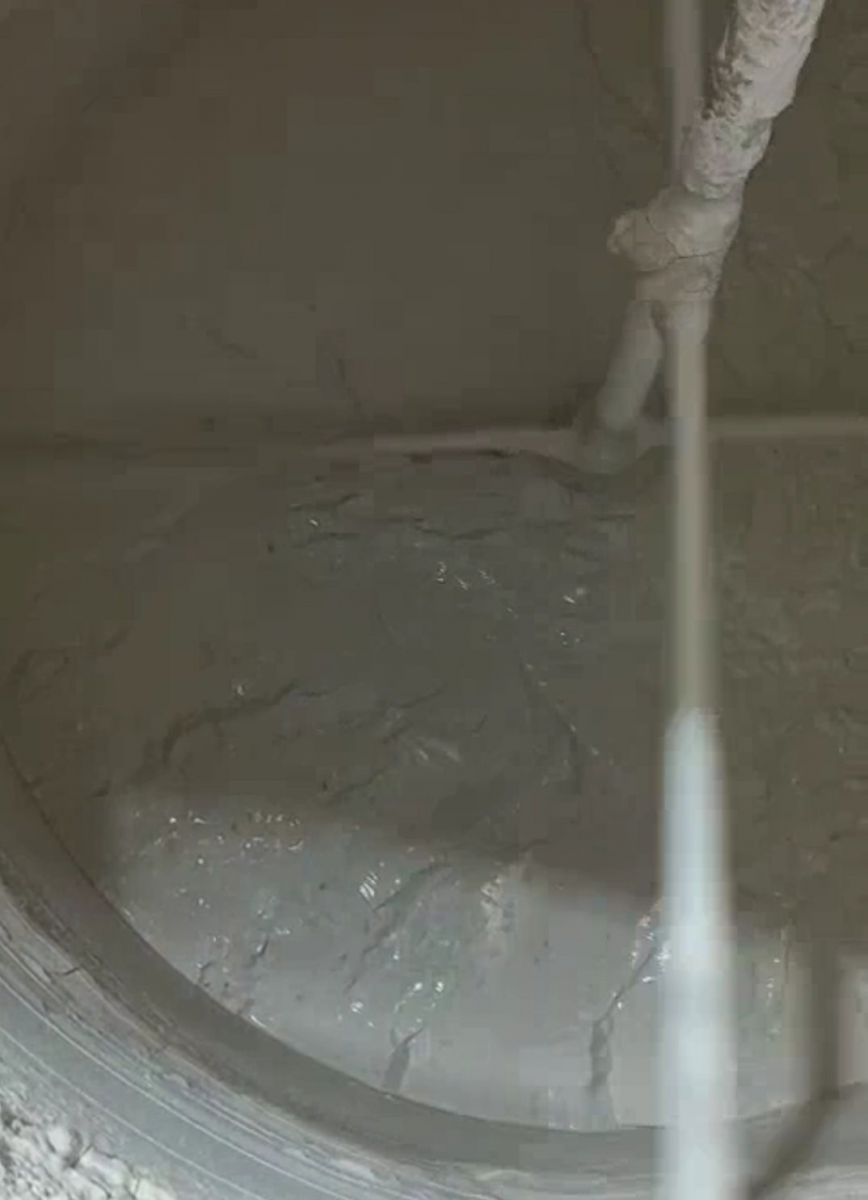

( Men đông trên thùng khi dừng khấy)

Hiện tượng đông men do đâu?

Biểu hiện của men bị đông khi trong sản xuất độ nhớt của men tăng đột biến khi dừng thiết bị khuấy hoặc tạo thành các mảng đông như thạch trên bề mặt thùng chứa, khi tác động khuấy men lại loãng ra có độ nhớt giảm xuống xong tính liên tục bị giảm thể hiện dòng chảy bị đứt đoạn... khi đổ rót thì hồ không chảy thành dòng liên tục.

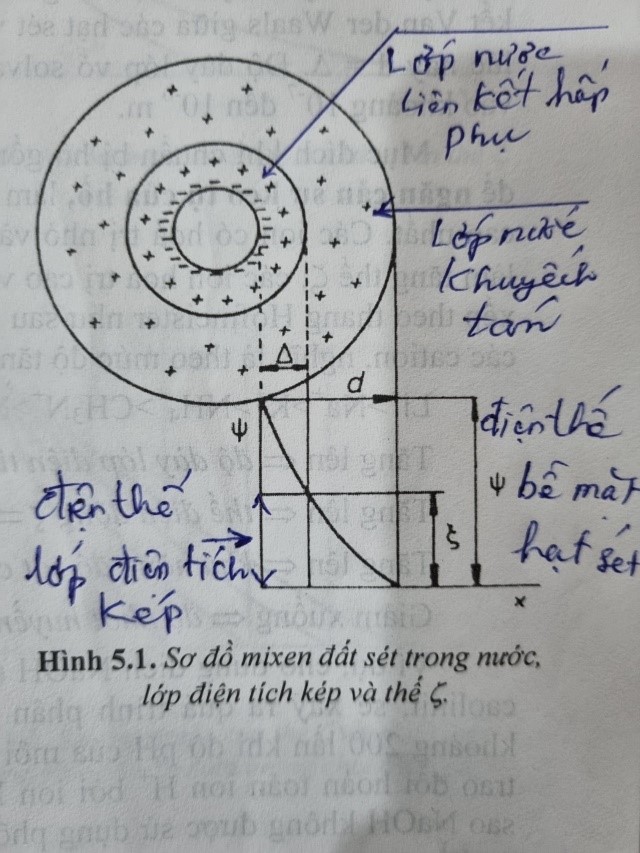

Nguyên nhân xảy ra hiện tượng này là do nguyên liệu dẻo trong phối liệu gây lên (cao lanh, đất sét). Các thành phần nguyên liệu gầy như: Feldpar, thạch anh, canxit, dolomit... không gây lên hiện tượng này. Nên để giải thích hiện tượng này ta xét tính chất của đất sét, cao lanh trong nước (coi hồ men như là hồ chỉ có cao lanh, đất sét để phân tích). Nhiều tài liệu chỉ ra hạt cao lanh, đất sét trong nước được coi như hạt hình cầu mang điện tích âm trên bề mặt, trong dung dịch, nước sẽ bao quanh hạt cao lanh, đất sét một lớp mỏng gọi là lớp nước liên kết hấp phụ có chiều dày bằng kích thước từ vài phân tử nước đến vài chục phân tử nước, ngoài lớp này đến lớp nước khuyếch tán. [Trang 80-85 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017]. Chính chiều dày của lớp nước liên kết hấp thụ quyết định hồ cao lanh đất sét có bị keo tụ hay không. Lớp nước này còn được goi là lớp diện tích kép, người ta đo được điện thế của lớp nước này và chỉ ra khi điện thế nhỏ hơn ≈ 25mV thì hiện tượng keo tụ xảy ra. [Trang 132-137, TS Nguyễn Văn Dũng, Công nghệ sản xuất gốm sứ, nxb KHKT]. Để dễ hiểu ta thấy rằng lớp diện tích kép càng dày thì điện thế đo được càng cao và hồ càng khó bị keo tụ, mặt khác ta dễ nhận thấy rằng khi hồ có tỷ trọng càng cao thì càng dễ bị keo tụ.

Biểu hiện của men bị đông khi trong sản xuất độ nhớt của men tăng đột biến khi dừng thiết bị khuấy hoặc tạo thành các mảng đông như thạch trên bề mặt thùng chứa, khi tác động khuấy men lại loãng ra có độ nhớt giảm xuống xong tính liên tục bị giảm thể hiện dòng chảy bị đứt đoạn... khi đổ rót thì hồ không chảy thành dòng liên tục.

Nguyên nhân xảy ra hiện tượng này là do nguyên liệu dẻo trong phối liệu gây lên (cao lanh, đất sét). Các thành phần nguyên liệu gầy như: Feldpar, thạch anh, canxit, dolomit... không gây lên hiện tượng này. Nên để giải thích hiện tượng này ta xét tính chất của đất sét, cao lanh trong nước (coi hồ men như là hồ chỉ có cao lanh, đất sét để phân tích). Nhiều tài liệu chỉ ra hạt cao lanh, đất sét trong nước được coi như hạt hình cầu mang điện tích âm trên bề mặt, trong dung dịch, nước sẽ bao quanh hạt cao lanh, đất sét một lớp mỏng gọi là lớp nước liên kết hấp phụ có chiều dày bằng kích thước từ vài phân tử nước đến vài chục phân tử nước, ngoài lớp này đến lớp nước khuyếch tán. [Trang 80-85 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017]. Chính chiều dày của lớp nước liên kết hấp thụ quyết định hồ cao lanh đất sét có bị keo tụ hay không. Lớp nước này còn được goi là lớp diện tích kép, người ta đo được điện thế của lớp nước này và chỉ ra khi điện thế nhỏ hơn ≈ 25mV thì hiện tượng keo tụ xảy ra. [Trang 132-137, TS Nguyễn Văn Dũng, Công nghệ sản xuất gốm sứ, nxb KHKT]. Để dễ hiểu ta thấy rằng lớp diện tích kép càng dày thì điện thế đo được càng cao và hồ càng khó bị keo tụ, mặt khác ta dễ nhận thấy rằng khi hồ có tỷ trọng càng cao thì càng dễ bị keo tụ.

Như vậy đơn giản nhất để xử lý vấn đề keo tụ là ta hạ tỷ trọng của hồ bằng cách bổ sung thêm nước vào. Tuy nhiên, trong công nghệ thường phải yêu cầu hồ phải có một tỷ trọng nhất định và thông thường là tỷ trọng cao từ 1.75 ÷ 1.80g/ml, ở tỷ trọng này các nhà máy sản xuất sẽ bị keo tụ (đông men) nếu không sử dụng chất điện giải. Mọi vấn đề bắt đầu là từ đây khi ta phân tích rõ cơ chế chống keo tụ của hồ đất sét, cao lanh bằng chất điện giải:

Phổ biến hiện nay các nhà máy sử dụng STPP đây là chất điện giải cung cấp Ion Na+ vào dung dịch cơ chế Na+ có tác dụng chống đông men là nó làm dày lớp diện tích kép của hạt cao lanh đất sét trong hồ. Khi ion Na+ có bán kính nguyên tử lớn hơn nhiều thế chỗ nguyên tử ion H+ của nước trong lớp điện tích kép do ion Na+ bị hút vào bề mặt tích điện âm của hạt cao lanh đất sét. Lớp điện tích kép dày lên khiến các hạt đất sét, cao lanh bị đẩy ra xa nhau làm cho hồ linh động hơn có độ nhớt giảm và không bị keo tụ [Trang 86-87 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017].

Phổ biến hiện nay các nhà máy sử dụng STPP đây là chất điện giải cung cấp Ion Na+ vào dung dịch cơ chế Na+ có tác dụng chống đông men là nó làm dày lớp diện tích kép của hạt cao lanh đất sét trong hồ. Khi ion Na+ có bán kính nguyên tử lớn hơn nhiều thế chỗ nguyên tử ion H+ của nước trong lớp điện tích kép do ion Na+ bị hút vào bề mặt tích điện âm của hạt cao lanh đất sét. Lớp điện tích kép dày lên khiến các hạt đất sét, cao lanh bị đẩy ra xa nhau làm cho hồ linh động hơn có độ nhớt giảm và không bị keo tụ [Trang 86-87 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017].

.jpg)

Như vậy về mặt lý thuyết hồ bị keo tụ ta biết rõ nguyên nhân và cách khắc phục đó là: do lớp diện tích kép quá mỏng, hoặc các hạt bị chèn ép do tỷ trọng, mật độ của hồ cao dẫn đến hồ bị keo tụ. Để làm dày lớp diện tích kép người ta đưa vào hồ chất điện giải chứa các Ion R+ để làm cho hồ men không bị keo tụ (đông men).

Trong thực tế sản thường xảy ra các tình huống:

A – Khi sản xuất ổn đinh (các nguyên liệu không thay đổi) hồ bị đông men.

Các nguyên nhân có thể xảy ra: Phối liệu bị nghiền quá mịn dẫn tới các cấu trúc hạt đất sét, cao lanh bị phá vỡ gây khuyết tật nhiều điều này làm thay đổi lớp diện tích kép dẫn đến đông men. Trường hợp này thường nhẹ chỉ cần giảm tỷ trọng men 0.02 ÷ 0.03 g.ml là có thể giải quyết (1.80g/ml ↓ 1.78g/ml). Biểu hiện này có thể kiểm chứng thông qua sót sàng men, để sót sàng để dẫn đến hiện tượng này thông thường là phải khá lớn ví dụ tiêu chuẩn sản xuất 5g/100ml thì nay còn 1÷2g/100ml mới có thể xảy ra. Nếu giảm tỷ trọng mà vẫn chưa khắc phục được cần bổ sung một lượng nhỏ chất điện giải STPP, lưu ý STPP phải được hòa tan hoàn toàn trong nước trước khi thêm vào men. Nhìn chung trường hợp này là đơn giản nhất.

B – Thay đổi cao lanh, đất sét.

Khi thay đổi cao lanh đất sét thông thường ta nói cao lanh, đất sét này có độ nhớt cao, độ nhớt thấp….Cao lanh có độ nhớt cao chính là chỉ dấu đầu tiền cho khả năng men bị đông.

Để tránh điều này, với mỗi lô cao lanh, đất sét mới ta cần kiểm tra độ nhớt của hàng mới so với cao lanh, đất sét cũ đang sử dụng. Tiến hành đo độ nhớt của hồ cao lanh, đất sét ngay sau khi nghiền và độ nhớt sau khi để yên 24h nếu độ nhớt tăng lên ít (10-15s) hay nhiều (trên 50s) hoặc quan sát thấy hồ có đông hay không thì kết luận được cao lanh ,đất sét mới có gây đông men hay không.

Nếu có điều kiện nên kiểm tra thành phần hóa và thành phần khoáng của cao lanh và đất sét. Nếu hàng mới mà thành phần hóa có Al2O3 cao hơn loại đang sản xuất mà khoáng Caolilit lại ít hơn thì chắc chắn khả năng men bị đông sẽ cao hơn hàng đang sản xuất.

Giải pháp: Điều chỉnh tăng chất điện giải STPP

Tuy nhiên, trong nhiều trường hợp tăng STPP không giải quyết được sự cố này. Khi đó giải pháp tốt nhất là thay loại cao lanh đất sét khác.

C – Cho quá nhiều chất điện giải STPP gây đông men.

Đây là hiện tượng được giải thích kỹ trong các tài liệu tôi đã trích dẫn bên trên, tuy nhiên tài liệu không nêu ra cách xử lý. Trong trường hợp này chỉ cần cho thêm nước là giải quyết được, Nếu thông số tỷ trọng thấp quá không cho phép hạ được thì nghiền thêm 1 mẻ men khác với hàm lượng STPP thấp hơn để pha vào là đạt yêu cầu.

D – Hiện tượng đông men không đến từ cao lanh đất sét

Đây chính là các vấn đề thường làm cho ta phán đoán sai hướng xử lý.

D1 – Nguồn nước nghiền men bị nhiễm mặn.

Thường gặp với các nhà máy gần biển và sử dụng nguồn nước không được xử lý tốt để nghiền men. Nước bị nhễm mặn có sẵn Na+, khi đó xảy ra hiện tượng quá điện giải. Trường hợp này ta vẫn dùng nước đó để hạ tỷ trọng xử lý như trường hợp bị quá điện giải thì không có hiệu quả cao, phải dùng mẻ khác với lượng điện giải ít hơn hẳn để pha vào, sau đó chủ động giảm lượng điện giải để đảm bảo vừa đủ.

D2 – Trong men sử dụng bột nhẹ (CaCO3)

Thường các loại men matt hay dùng bột nhẹ (CaCO3). Bản thân bột nhẹ không gây đông men nhưng do công nghệ sản xuất bột nhẹ là quá trình tái tổng hợp CaCO3 từ Ca(OH)2 bằng cách sục khí CO2 vào dung dịch Ca(OH)2. Do phản ứng xảy ra không hoàn toàn còn dư Ca(OH)2. Khi vào men Ca2+ thay thế H+ giống Na+, nhưng Ca2+ có điện tích cao và bán kính nguyên tử nhỏ hơn Na+ đã chèn ép và làm giảm lớp điện tích kép dẫn đến men bị keo tụ. [Trang 88 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017].

Để tránh hiện tượng này cần kiểm tra bột nhẹ trước khi đưa vào sản xuất, đơn giản nhất là hòa vào nước và kiểm tra độ PH của dung dịch. Nếu PH cao 10÷12 thì chắc chắn có Ca(OH)2 cần thận trọng khi sử dụng hoặc thay thế loại khác.

D3 – Đông men do Al2O3

Nhiều bạn sẽ thấy điều này là vô lý nhưng đây là sự thật. Bản thân Al2O3 không gây ra đông men nếu nó là αAl2O3. Trong thực tế công nghệ sản xuất oxit nhôm hiện nay theo công nghệ Bayer (dùng NaOH tác dụng với Boxit tạo ra Al(OH)3, sau đó nung Al(OH)3 tạo ra αAl2O3). Tuy nhiên quá trình nung Al(OH)3 ra αAl2O3 rất tốn nhiệt (trên 1250 độ thời gian lưu lâu) giá thành sẽ cao, để hạ giá bán người ta thường thực hiện nung ở nhiệt độ 800÷900 độ hoặc cao hơn nhưng nung nhanh khi đó tạo ra αAl2O3, γAl2O3 (còn gọi là nhôm hoạt tính), đôi khi vẫn còn Al2(OH)3 chưa phân hủy hết.

Khi oxit nhôm dùng trong men matt, Engobe không hoàn toàn là αAl2O3 thì trong hồ xuất hiện ion Al3+ do γAl2O3 tác dụng với nước (Nhôm là kim loại lưỡng tính) và do Al(OH)3 dư phân ly. Khi đó men bị đông do ion Al3+ [Trang 88 Hóa lý silicat ĐH Bách Khoa Hà Nội xuất bản năm 2017].

Do vậy để loại trừ điều này ta phải kiểm tra Al2O3 là αAl2O3 hay γAl2O3: Từ thông tin nhà cung cấp thông thường người ta gọi αAl2O3 là nhôm nung (Calcine Aluminum) còn chỉ gọi là oxit nhôm (Aluminum) thì không chắc chắn là nhôm đã được nung triệt để hay chưa, chính xác nhất là phân tích thành phần khoáng sẽ ra αAl2O3 hay γAl2O3 .

Nếu không có 2 yếu tố trên thì theo kinh nghiệm mà tôi đã kiểm tra như sau:

Lấy 100g Al2O3 + 150g H2O nghiền trong máy nghiền thí nghiệm nhanh được hồ oxit Al2O3. Nếu hồ rót ra gần như nước, tức là độ nhớt rất thấp thì là nhôm nung αAl2O3. Nếu nhôm không nung thì hồ có độ nhớt rất cao, thậm trí không rót hồ ra khỏi máy nghiền được.

Khi xác định được là Al2O3 gây ra đông men cần thận trọng lượng dùng nếu dùng dưới 3% thì ảnh hưởng không nhiều. Nếu lượng lớn 5% thì không thể tăng điện giải để chống đông men mà phải dùng cao lạnh đất sét tốt để chống đông men và để tỷ trọng hồ thấp nhất có thể. Nếu điều kiện cho phép thì dùng nhôm nung là đảm bảo nhất.

D4 – Đông men do Frite

Hiện tượng này xảy ra khi dùng các Frit có hàm lượng kiềm cao ở các Frit dễ chảy, frite điều chỉnh… Khit tính toán phối liệu Frite làm mất cân bằng giữa hàm lượng Na2O và K2O với Al2O3, SiO2 dẫn tới khi nghiền trong nước kiềm thoát ra bổ sung Na+ và K+ vào hồ làm dư điện giải. Cách khác phục cần điều chỉnh làm giảm điện giải, hiên tượng này xảy ra khi cùng 1 loại Frit nhưng lấy ở 2 đợt sản xuất khác nhau, đôi khi không phải do thành phần Frite gây nên mà do khi sản xuất Frit người ta sử dụng nước Frite hóa tuần hoàn trong nước đó chắc chắn chứa nhiều ion Na+ và K+ bị thôi ra trong quá trình Frite hóa. Sẽ xảy ra hiện tượng đông men nếu ta dùng 70÷80% Frite đóng bao mà độ ẩm là 3÷4% trong bài phối liệu.

Để kiểm soát trường hợp này ta có thể kiểm tra độ PH của hồ nghiền mịn 100% Frit với nước trong máy nghiền thí nghiệm, nếu PH = 9÷10 thì cần cẩn trọng khi dùng. Yêu cầu các nhà cung cấp frite cấp frite có độ ẩm thấp (dưới 1%)

Cách xử lý: làm giảm tỷ trọng của hồ hoặc giảm điện giải STPP.

D5- Đông men do chất điện giải STPP

Ngoài vấn đề cho quá lượng điện giải dẫn đến đông men thì chất lượng của STPP là một vấn đề rất khó xác định đôi khi các bạn nhầm lẫn STTP tốt là STTP cho độ nhớt thấp nhất (với cùng một tỷ lệ dùng trong một loại men) điều này hoàn toàn có thể xảy ra với STPP không được polyme hóa hoàn toàn ( thực chất không phải là STPP dù có cùng công thức hóa học) quá trình sản xuất STPP cần phải nung thời gian đủ lâu ở 450 oC để quá trình polyme hóa hoàn toàn, các nhà sx vì lợi nhuận cắt giảm quá trình này để giảm giá thành dẫn đến các chuỗi polyme STPP không hoàn chỉnh khi đưa vào làm cho ion Na+ hoạt động tự do hơn tác động làm thay đổi lớp điện tích kép của đất sét, cao lanh làm men dễ bị đông. (đây là vấn đề liên quan đến công nghệ sản xuất STPP và tính chất của STTP nếu có điều kiện tôi sẽ trình bày trong một bài viết riêng). Gặp trường hợp này tốt nhất là thay loại khác ổn định hơn, nếu mức độ nhẹ thì giảm tỷ lệ đang dùng là có thể khắc phục tạm thời, nhưng sản suất sẽ rất không ổn định chỉ cần thay đổi nhiệt độ môi trường ngày và đêm có thể men đã bị đông khó sản xuất.

Trên đây là những tóm tắt về vấn đề đông men. Để hiểu kỹ các cơ chế, hiện tượng và cách xử lý các bạn tham khảo kỹ các tài liệu mà tôi đã trích dẫn trong bài viết. Nhiều vấn đề mà tôi muốn nói rõ hơn nhưng do cách diễn đạt có chỗ còn chưa mạch lạc mong nhận được đóng góp tôi có thể hoàn thiện hơn

Trân trọng cám ơn./.

KS. Nguyễn Tiến Điệp